台阶仪在复合集流体工艺质量中的应用:镀层厚度与均匀性监控及界面结合性能表征

锂离子电池在新能源汽车、储能系统等领域广泛应用,但能量密度与安全性之间的矛盾日益突出。集流体作为电池内部电子传输的关键载体,其性能直接影响电池整体表现。传统电解铜箔虽导电性好,但存在安全性低、重量大等局限。

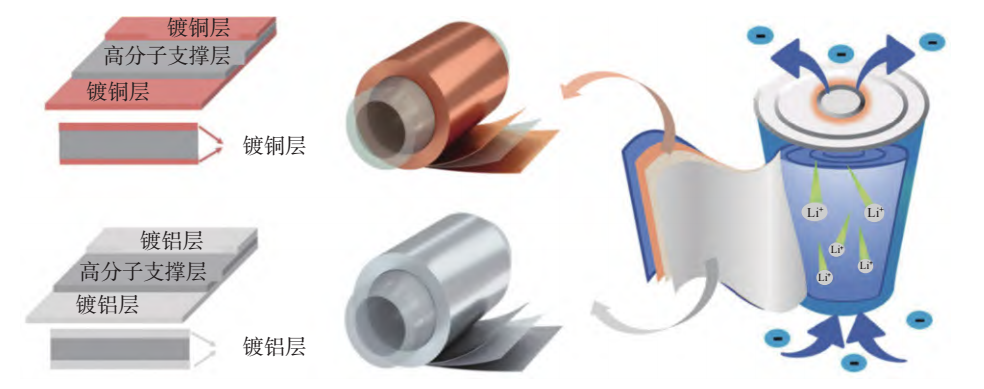

复合铜集流体通过"金属层-高分子支撑层-金属层"三层结构设计,以轻量化(铜用量减少50%以上)显著提升锂离子电池能量密度,以纵向断裂与横向绝缘特性可阻断热失控蔓延,同步解决能量密度与安全性间的矛盾,成为当前电池材料研究的重要方向。其中,Flexfilm探针式台阶仪作为表面形貌与厚度的核心量化工具,不仅能精准测试基膜及镀层的粗糙度、厚度均匀性,更能为工艺参数优化、改性效果验证提供直接数据支撑,是提升产品性能的关键技术保障。

商用圆柱电池内部复合集流体的结构示意图

1

复合铜集流体制造工艺

flexfilm

复合铜集流体制造工艺对比

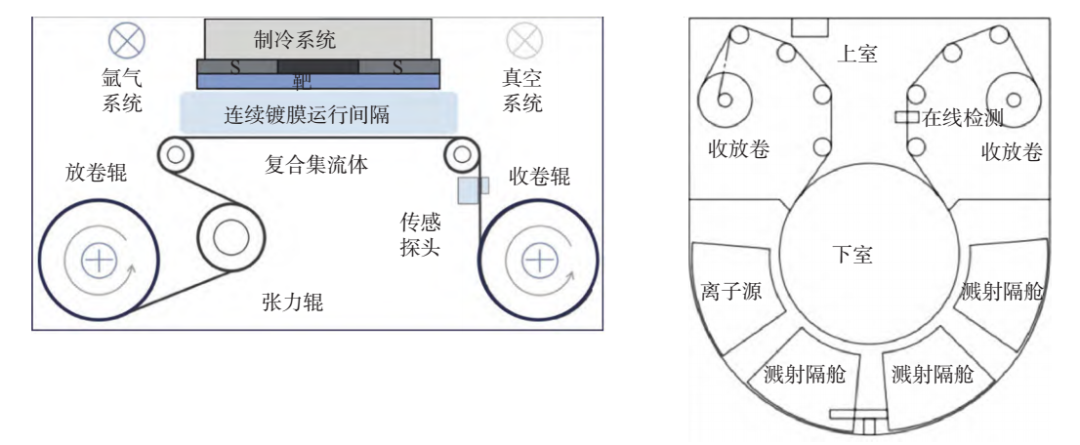

复合铜集流体的制造工艺主要分为一步法(全干法)、二步法(磁控溅射-电化学镀)、三步法(磁控溅射-真空蒸镀-电化学镀)三种路径。其中磁控溅射镀膜是核心工艺,通常采用卷对卷镀膜方式。

磁控溅射(MS)镀膜

磁控溅射工艺原理及卷对卷磁控溅射设备示意图

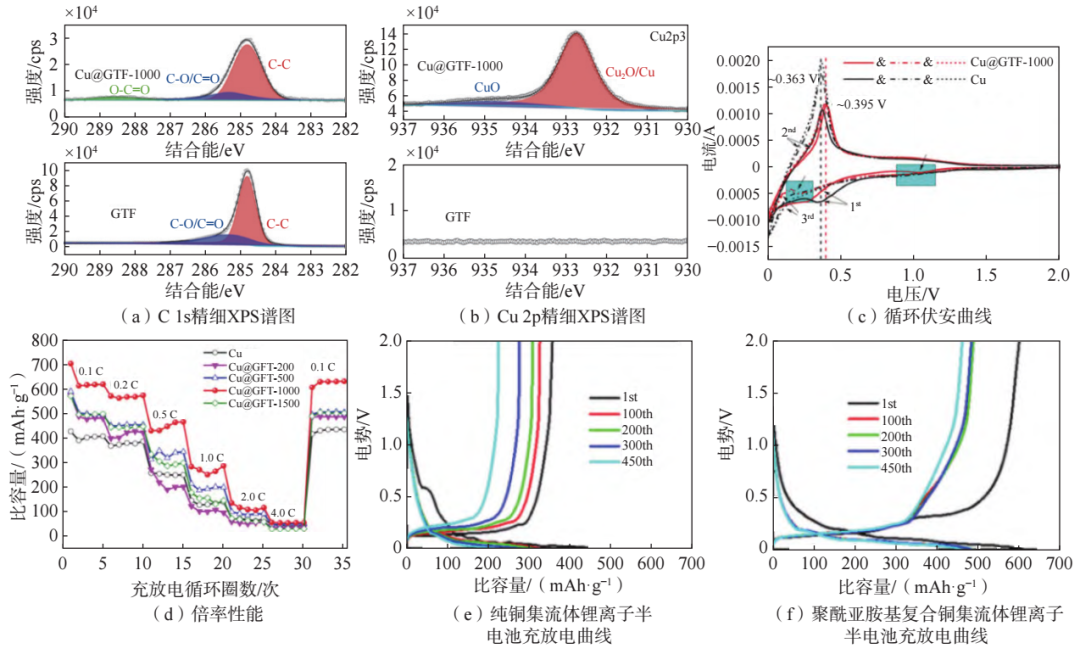

聚酰亚胺基复合铜集流体的物理表征及电化学性能曲线图

磁控溅射是复合铜集流体制造的核心工艺,多数生产采用二步法,即先通过卷对卷磁控溅射制备厚度≤100 nm的铜打底层,再经电化学镀增厚至约1 μm,该方法操作简便且薄膜附着力良好。磁控溅射工艺具有附着力强、沉积速率快、衬底损伤小等优点,广泛应用于复合集流体打底层制备。设备通常包含多套旋转阴极,通过调节走带速度、阴极功率等参数,可优化铜层方阻与均匀性。

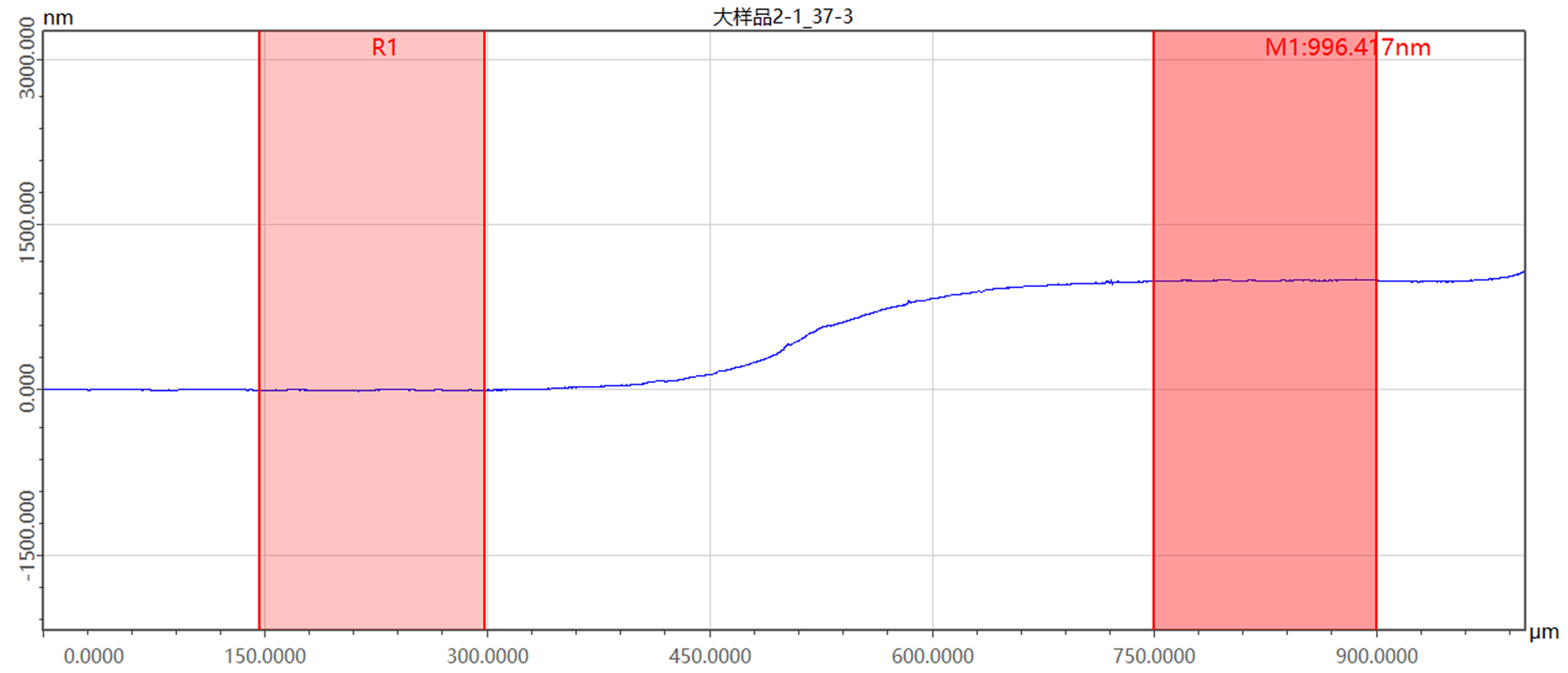

通过台阶仪对不同参数下的镀层测试发现:在走带速度0.5m/min、阴极功率8kW的参数下,铜打底层厚度均匀性误差可控制在±5 nm内,远优于行业平均水平;而降低走带速度、增加阴极功率或设计NiCr打底层,可使溅射铜层的方阻从初始的50mΩ降至25mΩ以下,满足后续增厚需求。研究表明,磁控溅射制备的铜层具有(111)晶面择优取向,有利于提升导电性与结构完整性。然而,该工艺仍面临靶材利用率低、真空周期长、针孔率高等挑战,需通过工艺优化与设备升级加以改进。

电化学镀(ED)

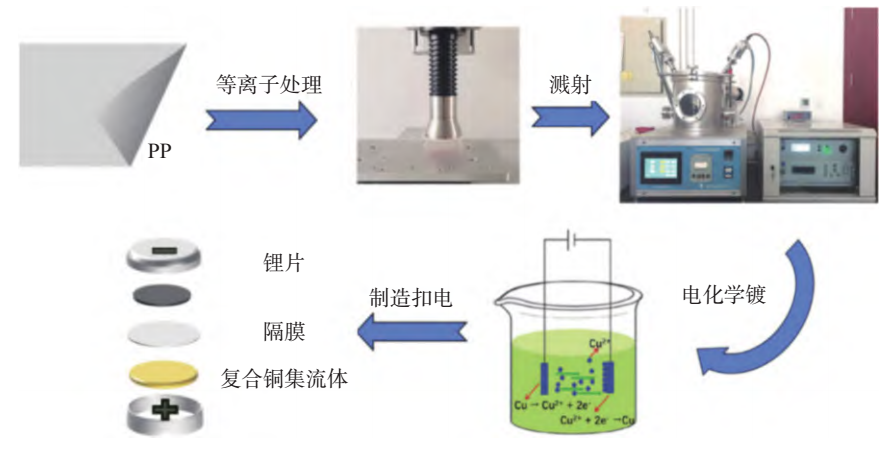

两步法制备PP基复合铜集流体的详细工艺流程

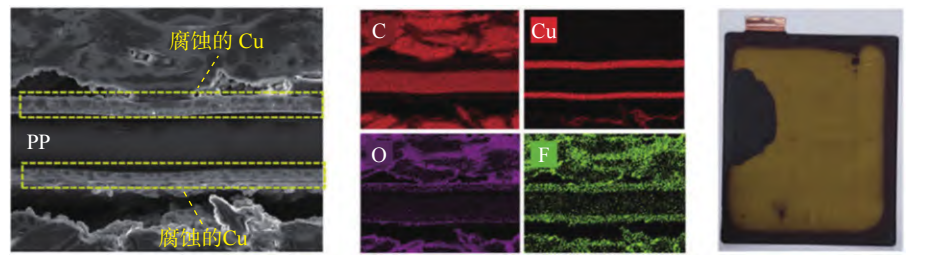

完全放电后PP基复合铜集流体的结构形貌表征

电化学镀主要用于铜层增厚,具有沉积效率高、成本较低的优势。其在导电种子层上进行,通过控制电流密度、镀液成分等参数实现均匀镀覆。但无法在不导电区域沉积铜层,难以弥补磁控溅射产生的孔洞缺陷,且对设备张力控制和移动速度要求严格,否则易出现熔穿、断膜现象。

台阶仪测试的超薄铜层厚度(nm)

目前业界最认可的是“脉冲磁控溅射 + 电化学镀”两步法,在PP基膜两侧沉积1μm超薄铜层。尽管铜层厚度仅为传统铜箔的 1/6,但经台阶仪检测,其厚度偏差可控制在±30nm内,均匀性良好,且电导率与传统铜箔接近(5.26×10⁷ S・m⁻¹ vs 5.56×10⁷ S・m⁻¹)。这得益于铜原子在 PP 基底上沿(111)面择优生长,而台阶仪对镀层结晶后的厚度均匀性检测,进一步证实了该晶面生长的稳定性。相关研究显示,通过空气等离子体预处理 PP 基膜后,台阶仪测试其表面粗糙度从初始35nm增至78nm,正是这种粗糙度的精准提升,使 PP/Cu 界面结合力增强,电池循环库伦效率从89%提升至95%以上。

真空蒸镀(VE)

聚酰亚胺基复合铜集流体XPS谱图及其组装半电池的电化学性能表征

真空蒸镀常作为磁控溅射与电化学镀之间的补充工艺,通过加热金属源使其蒸发并沉积于基材表面,可有效填补孔洞、提高铜层均匀性。然而,蒸镀过程温度较高,易导致聚合物基膜变形,需精确控制工艺参数。此外,蒸镀的引入增加了生产工序复杂性,不利于降本增效。

2

复合铜集流体支撑层及其改性方案

flexfilm

支撑层特性对比

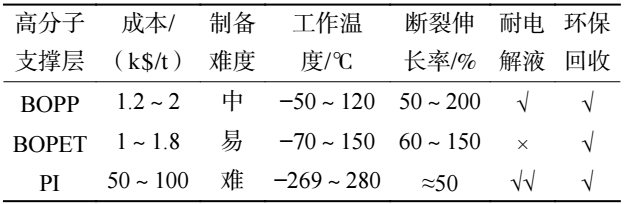

高分子支撑层的性能直接决定复合集流体的整体表现,目前主流基膜包括PP、PET和PI:

复合集流体主流聚合物基膜特性对比

其中,PP基膜因成本低、耐电解液腐蚀、断裂伸长率高而成为首选。但其非极性表面导致与铜层界面结合力不足,易在循环过程中脱落,影响电池性能。PET虽应用广泛,但在电解液中易溶胀降解;PI性能优异但成本高昂,难以规模化。

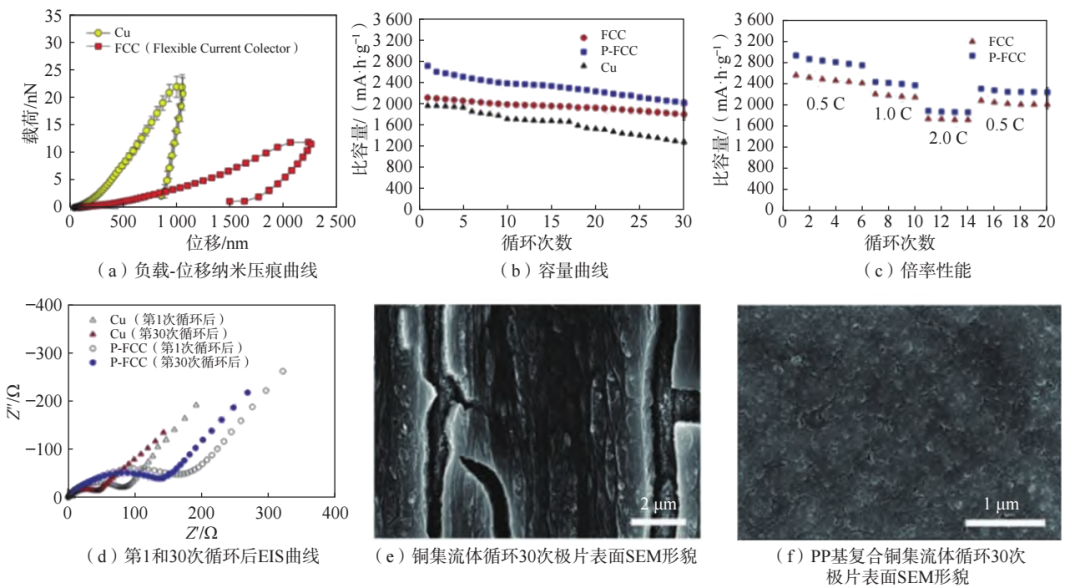

铜箔与PP基复合铜集流体性能对比图

PP基膜的支撑层多为双向拉伸聚丙烯(BOPP),由等规PP树脂经挤出流延、双向拉伸及热定型制成。PP属于非极性聚合物,主链为饱和碳重复单元,侧链为甲基,分子间作用力以微弱的范德华色散力为主,导致其与金属镀层的结合力薄弱。

但研究发现,PP表面天然存在的环状连通沟槽(类似 “陨石坑” 结构),经台阶仪测试,该结构可使表面粗糙度提升至55~65nm,通过增加表面粗糙度适度改善镀铜结合力;而通过磁控溅射制备的PP基复合集流体,其残余压痕深度为铜箔的两倍,能更好地适配硅基材料锂化 / 脱锂过程中的体积变化,展现出更优的循环稳定性。

支撑层改性方案

PP/Cu界面结合力不足是PP基复合铜集流体的核心痛点,循环过程中铜层易脱落,导致电池内阻升高、能量损失增加。界面强化的核心机理分为两类:机械互锁(通过增加基膜表面粗糙度,使金属与基底相互渗透形成互锁结构)和化学键合(在基膜表面引入活性基团,与铜离子配位形成稳定化学键),具体通过表面原位改性和涂层功能修饰两类方案实现,而台阶仪作为改性效果的量化测试工具,为不同方案的优劣对比提供了关键依据。

表面原位改性

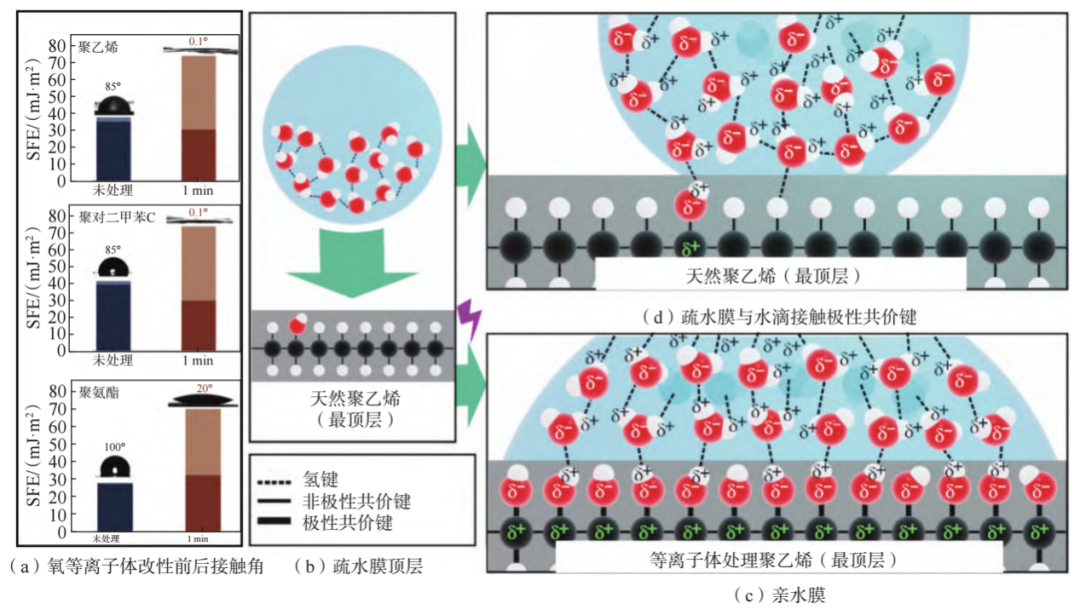

氧等离子体改性接触角变化示意图及机理图

该方案通过物理或化学方法直接处理基膜表面,包括:

电晕处理:通过高压放电引入极性基团,但处理后存在疏水恢复现象,改性效果随时间衰退。

等离子体刻蚀:在低真空下利用等离子体轰击表面,既可清洁又能引入极性基团、增加粗糙度。但改性层稳定性有限,常需与后续工艺在线结合。

化学刻蚀:使用酸、碱等试剂腐蚀表面,形成纳米纹理并引入亲水基团。该方法简单经济,但过度刻蚀可能损伤基膜,且存在废液处理问题。

涂层功能修饰

通过在PP表面涂覆功能涂层,以化学键合方式增强界面结合力,更具应用潜力:

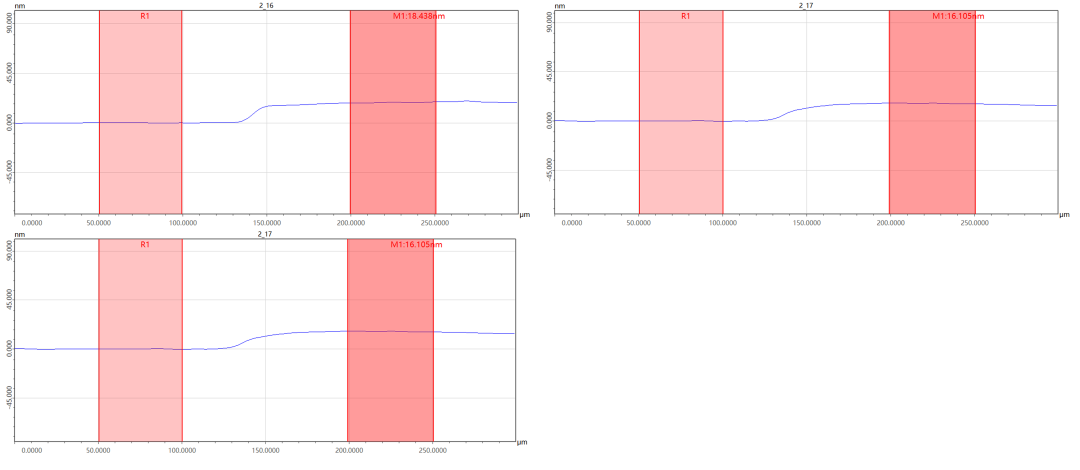

台阶仪测试镀铜层的部分数据

薄金属涂层:选择 Ni、Al、Cr 等金属作为中间层,通过磁控溅射沉积于基膜表面。其中Ni与Cu均为面心立方晶格结构,原子半径和电负性接近,界面固溶体溶解度大,能促进Cu晶粒形核、抑制晶粒长大,提升镀层致密度和附着力,结合效果最优;经台阶仪测试,Ni中间层(厚度20nm)可使后续Cu镀层的厚度均匀性误差从±40nm降至±15nm,显著优化镀层质量,避免因厚度不均导致的电流分布失衡。

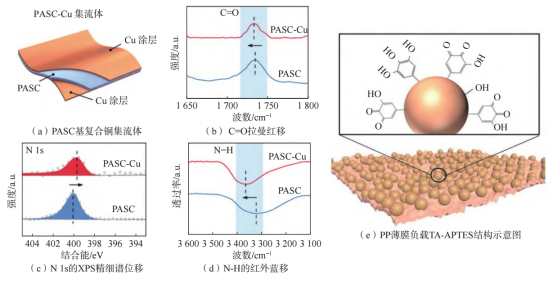

PASC基复合铜集流体界面结合的表征及PP基膜TA-APTES结构示意图

薄高分子涂层:通过涂覆黏合剂或功能聚合物,在基膜表面引入活性基团,强化与铜镀层的配位结合。例如,聚多巴胺(PDA)涂层可通过简单浸涂功能化各类聚合物,赋予强附着力,但成本较高;单宁酸(TA)与 3 - 氨基丙基三乙氧基硅烷(APTES)的复合涂层,能在基膜表面组装含丰富亲水基团的纳米球,经台阶仪测试,该涂层可使PP基膜表面粗糙度从38nm增至95nm,同时通过 C=O、N-H 基团与Cu形成配位键,显著提升界面结合力;引入 Ag⁺还可进一步将拓扑粗糙度提升至120nm,同时Ag层可作为附加导电层,确保铜层脱落后集流体的导电性。

复合集流体凭借轻量化、高安全性及成本效益,成为突破传统电解铜箔性能瓶颈的理想选择。制造工艺趋于成熟,磁控溅射是核心工艺。支撑层改性中,PP基膜凭借耐电解液腐蚀、高断裂伸长率及低成本成为优选,涂层修饰通过引入活性基团与金属配位增强结合力,是更具潜力的解决方案。在整个研发和生产过程中,台阶仪作为重要的表征工具,为工艺优化和质量控制提供了可靠的技术支持。

Flexfilm探针式台阶仪

flexfilm

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

- 配备500W像素高分辨率彩色摄像机

- 亚埃级分辨率,台阶高度重复性1nm

- 360°旋转θ平台结合Z轴升降平台

- 超微力恒力传感器保证无接触损伤精准测量

费曼仪器作为国内领先的薄膜厚度测量技术解决方案提供商,Flexfilm探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

#复合铜集流体#磁控溅射#二步法#涂层改性

原文参考:《复合铜集流体制造工艺及其支撑层改性方案综述》

*特别声明:本公众号所发布的原创及转载文章,仅用于学术分享和传递行业相关信息。未经授权,不得抄袭、篡改、引用、转载等侵犯本公众号相关权益的行为。内容仅供参考,如涉及版权问题,敬请联系,我们将在第一时间核实并处理。

- 台阶仪在复合集流体工艺质量中的应用:镀层厚度与均匀性监控及界面结合性能表征

- 2026半导体与高端制造前瞻:核心备件如何驱动产业革新与市场机遇

- 从疯涨到疲软:DDR4内存的“非理性繁荣”到头了?

- 曦云C系列GPU Day 0 适配智谱全新一代大模型GLM-5

- 基于ZYNQ-MZ702P开发板实现以太网通信

- 车载无线充电手机发烫怎么办

- 锁相放大器在观察石墨烯自发对称性破缺的量子输运测量的应用

- 激光修复TFT-LCD液晶面板显性横向线性不良的方法与流程

- 飞腾D3000M主板打破性能局限性,成为工控发展最新选择

- RK平台声卡基础知识总结(基于ALSA框架)

- 赢在起跑线:其利天下暴力风扇驱动方案如何缩短产品上市周期?

- TMC260C-PA 为什么适配你的步进电机需求?

- 雷达车辆检测模组怎么选?

- 聚焦一致性:锂电池分选技术的革新者与推动者

- 使用LDO的VIOC特性降低输出噪声并提高热效率

- 告别单电压束缚, 让 Type-C 充电更智能、更节能